Budowa maszyn to złożony proces, który wymaga starannego planowania oraz precyzyjnego wykonania. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które mają na celu zapewnienie efektywności i funkcjonalności finalnego produktu. Na początku należy przeprowadzić dokładną analizę potrzeb klienta oraz specyfikacji technicznych, co pozwala na zrozumienie wymagań dotyczących maszyny. Następnie przystępuje się do fazy koncepcyjnej, w której projektanci tworzą wstępne szkice oraz modele 3D, uwzględniając różne aspekty, takie jak materiały, mechanika czy ergonomia. Kolejnym krokiem jest wybór odpowiednich technologii produkcji oraz materiałów, które będą użyte w budowie maszyny. W tej fazie ważne jest również przeprowadzenie analizy kosztów, aby upewnić się, że projekt jest opłacalny. Po zakończeniu etapu projektowania przystępuje się do produkcji prototypu, który następnie poddawany jest testom funkcjonalnym i wydajnościowym.

Jakie technologie są wykorzystywane w budowie maszyn

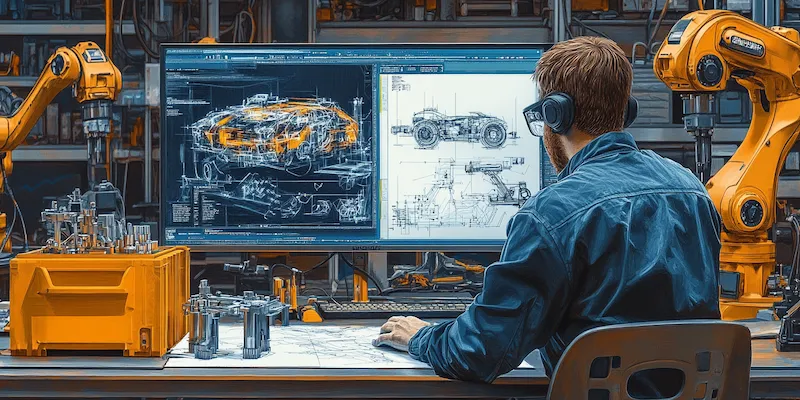

W dzisiejszych czasach budowa maszyn opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i precyzję procesu produkcyjnego. Wśród najczęściej stosowanych technologii znajduje się komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które automatyzuje procesy obróbcze i montażowe, co przyspiesza produkcję oraz minimalizuje ryzyko błędów ludzkich. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w budowie prototypów oraz elementów maszyn. Dzięki tej metodzie możliwe jest szybkie i tanie wytwarzanie skomplikowanych kształtów, co znacząco wpływa na innowacyjność projektów.

Jakie są najważniejsze zasady projektowania maszyn

Budowa maszyn projektowanie

Projektowanie maszyn wiąże się z przestrzeganiem szeregu zasad i norm, które mają na celu zapewnienie bezpieczeństwa oraz efektywności działania urządzeń. Przede wszystkim kluczowe jest uwzględnienie ergonomii w projekcie, co oznacza dostosowanie maszyny do potrzeb użytkowników oraz warunków pracy. Ważnym aspektem jest również analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie odpowiednich rozwiązań minimalizujących te ryzyka. Kolejną zasadą jest stosowanie odpowiednich materiałów i komponentów, które charakteryzują się wysoką jakością oraz trwałością, co przekłada się na dłuższą żywotność maszyny. Niezwykle istotne jest także przestrzeganie norm i standardów branżowych, które regulują kwestie bezpieczeństwa oraz jakości produktów. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze i konserwacji, co zwiększa komfort użytkowania oraz zmniejsza koszty eksploatacji.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz automatyki, co pozwala im na tworzenie funkcjonalnych i bezpiecznych rozwiązań. Umiejętność posługiwania się programami CAD/CAM jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli oraz dokumentacji technicznej. Ponadto ważna jest zdolność analitycznego myślenia oraz rozwiązywania problemów, co pozwala na identyfikację ewentualnych trudności już na etapie projektowania. Komunikacja interpersonalna odgrywa równie istotną rolę w pracy zespołowej nad projektem; inżynierowie często współpracują z innymi specjalistami, takimi jak technolodzy czy menedżerowie produkcji. Kreatywność i otwartość na nowe rozwiązania są także niezbędne w kontekście ciągłego rozwoju technologii oraz zmieniających się potrzeb rynku.

Jakie są najczęstsze wyzwania w budowie maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z najczęstszych problemów jest zarządzanie czasem i kosztami projektu. W miarę postępu prac mogą pojawić się nieprzewidziane okoliczności, które prowadzą do opóźnień lub zwiększenia wydatków. Dlatego kluczowe jest opracowanie realistycznego harmonogramu oraz budżetu, które uwzględniają potencjalne ryzyka. Kolejnym wyzwaniem jest zapewnienie odpowiedniej komunikacji w zespole projektowym. Współpraca między różnymi działami, takimi jak inżynieria, produkcja czy marketing, jest niezbędna do osiągnięcia sukcesu. Problemy w komunikacji mogą prowadzić do błędów, które mają wpływ na jakość maszyny. Dodatkowo, zmieniające się regulacje prawne oraz normy dotyczące bezpieczeństwa mogą stanowić istotne wyzwanie dla projektantów. Muszą oni na bieżąco śledzić te zmiany i dostosowywać swoje projekty do nowych wymogów. Ostatecznie, innowacyjność i adaptacja do szybko zmieniającego się rynku również stanowią istotne wyzwania.

Jakie są przyszłe trendy w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się bardzo interesująco, z wieloma nowymi trendami, które mogą zrewolucjonizować branżę. Jednym z najważniejszych kierunków rozwoju jest automatyzacja i robotyzacja procesów produkcyjnych. Dzięki zastosowaniu sztucznej inteligencji oraz zaawansowanych algorytmów możliwe będzie zwiększenie wydajności i precyzji produkcji. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu inżynierowie będą mogli lepiej analizować dane dotyczące pracy urządzeń oraz przewidywać awarie, co przekłada się na mniejsze przestoje i niższe koszty eksploatacji. Zrównoważony rozwój oraz ekologiczne podejście do produkcji stają się coraz bardziej istotne; firmy będą musiały inwestować w technologie zmniejszające negatywny wpływ na środowisko naturalne. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz nanotechnologii, które mogą znacząco wpłynąć na właściwości mechaniczne i trwałość maszyn.

Jakie są kluczowe aspekty testowania maszyn po budowie

Testowanie maszyn po ich budowie to niezwykle ważny etap, który ma na celu zapewnienie ich funkcjonalności oraz bezpieczeństwa użytkowania. Kluczowym aspektem testowania jest przeprowadzenie serii prób funkcjonalnych, które pozwalają na ocenę działania maszyny w różnych warunkach pracy. Inżynierowie muszą zwrócić szczególną uwagę na parametry techniczne, takie jak wydajność, moc czy zużycie energii. Ważne jest także przeprowadzenie testów obciążeniowych, które mają na celu sprawdzenie wytrzymałości konstrukcji oraz komponentów maszyny pod wpływem maksymalnych obciążeń. Kolejnym istotnym elementem testowania jest ocena bezpieczeństwa; należy upewnić się, że maszyna spełnia wszystkie normy dotyczące ochrony zdrowia i życia użytkowników. Testy powinny obejmować również analizę ergonomii, aby ocenić komfort obsługi oraz łatwość konserwacji urządzenia. Po zakończeniu testów konieczne jest sporządzenie szczegółowej dokumentacji zawierającej wyniki przeprowadzonych prób oraz ewentualne zalecenia dotyczące poprawek czy modyfikacji konstrukcji.

Jakie są kluczowe umiejętności zespołu projektowego w budowie maszyn

W zespole projektowym zajmującym się budową maszyn kluczowe są różnorodne umiejętności, które przyczyniają się do sukcesu całego projektu. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę techniczną z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na tworzenie innowacyjnych rozwiązań. Umiejętności związane z obsługą programów CAD/CAM są niezbędne do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto ważna jest zdolność analitycznego myślenia oraz umiejętność rozwiązywania problemów; inżynierowie często muszą radzić sobie z nieprzewidzianymi trudnościami podczas realizacji projektu. Komunikacja interpersonalna odgrywa równie istotną rolę; członkowie zespołu muszą potrafić efektywnie współpracować ze sobą oraz dzielić się swoimi pomysłami i spostrzeżeniami. Kreatywność jest również kluczowa w kontekście poszukiwania innowacyjnych rozwiązań oraz dostosowywania projektów do zmieniających się potrzeb rynku.

Jakie są najważniejsze normy i standardy w budowie maszyn

Budowa maszyn wiąże się z przestrzeganiem wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa maszyn oraz procedury oceny zgodności przed ich wprowadzeniem na rynek. Normy ISO (Międzynarodowa Organizacja Normalizacyjna) również odgrywają kluczową rolę; przykładem może być norma ISO 9001 dotycząca systemu zarządzania jakością, która pomaga firmom w doskonaleniu procesów produkcyjnych oraz zwiększeniu satysfakcji klientów. Ważnym aspektem są także normy dotyczące ochrony zdrowia i życia użytkowników; przykładem mogą być normy EN dotyczące bezpieczeństwa elektrycznego czy ergonomii stanowisk pracy.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w budowie maszyn

Zastosowanie nowoczesnych technologii w budowie maszyn przynosi wiele korzyści zarówno dla producentów, jak i użytkowników tych urządzeń. Przede wszystkim nowoczesne technologie umożliwiają zwiększenie efektywności procesów produkcyjnych poprzez automatyzację i robotyzację działań związanych z montażem czy obróbką materiałów. Dzięki temu możliwe jest skrócenie czasu realizacji zamówień oraz redukcja kosztów pracy. Kolejną korzyścią jest poprawa jakości produktów; nowoczesne technologie pozwalają na precyzyjne wykonanie elementów maszyny oraz minimalizację błędów ludzkich podczas produkcji. Zastosowanie technologii IoT umożliwia monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne awarie czy problemy operacyjne. Dodatkowo nowoczesne rozwiązania sprzyjają innowacyjności; firmy mogą łatwiej wdrażać nowe pomysły oraz dostosowywać swoje produkty do zmieniających się potrzeb rynku.