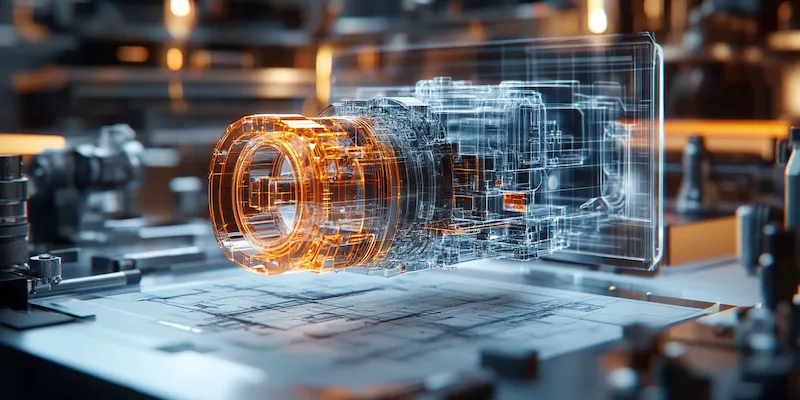

Budowa maszyn CNC na zamówienie to proces, który wymaga starannego planowania i zrozumienia kluczowych elementów, które składają się na te zaawansowane urządzenia. W pierwszej kolejności należy zwrócić uwagę na system sterowania, który jest mózgiem całej maszyny. System ten odpowiada za precyzyjne wykonywanie poleceń oraz kontrolowanie ruchów narzędzi. Kolejnym istotnym elementem jest mechanika maszyny, która obejmuje prowadnice, łożyska oraz silniki. Te komponenty muszą być odpowiednio dobrane, aby zapewnić wysoką jakość obróbki i długotrwałą eksploatację. Ważnym aspektem jest również dobór materiałów, z których wykonane są poszczególne części maszyny. Materiały te powinny charakteryzować się dużą wytrzymałością oraz odpornością na zużycie. Ostatnim, ale nie mniej ważnym elementem jest oprogramowanie, które umożliwia programowanie i kontrolowanie procesów obróbczych.

Jakie są zalety korzystania z maszyn CNC na zamówienie

Maszyny CNC na zamówienie oferują szereg zalet, które przyciągają przedsiębiorców z różnych branż. Przede wszystkim, dzięki możliwości dostosowania do indywidualnych potrzeb, maszyny te mogą znacząco zwiększyć efektywność produkcji. Klienci mają możliwość wyboru parametrów technicznych, co pozwala im na optymalizację procesów obróbczych w ich zakładach. Kolejną zaletą jest wysoka precyzja wykonania, która jest kluczowa w wielu dziedzinach przemysłu, takich jak motoryzacja czy lotnictwo. Dzięki zastosowaniu nowoczesnych technologii i materiałów, maszyny te są w stanie realizować skomplikowane projekty z minimalnym marginesem błędu. Dodatkowo, automatyzacja procesów obróbczych przyczynia się do redukcji kosztów pracy oraz zwiększenia wydajności produkcji.

Jakie są najpopularniejsze technologie w budowie maszyn CNC

Budowa maszyn CNC na zamówienie

W budowie maszyn CNC wykorzystuje się różnorodne technologie, które wpływają na ich funkcjonalność i wydajność. Jedną z najpopularniejszych technologii jest frezowanie CNC, które pozwala na precyzyjne obrabianie materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Inną powszechnie stosowaną metodą jest toczenie CNC, które znajduje zastosowanie w produkcji cylindrycznych elementów. Technologia ta umożliwia uzyskanie wysokiej jakości powierzchni oraz dokładnych wymiarów detali. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych narzędzi skrawających. Ponadto, w budowie maszyn CNC wykorzystuje się także technologie laserowe oraz plazmowe do cięcia materiałów o dużej grubości.

Jakie są koszty budowy maszyn CNC na zamówienie

Koszty budowy maszyn CNC na zamówienie mogą się znacznie różnić w zależności od wielu czynników. Przede wszystkim należy uwzględnić rodzaj maszyny oraz jej przeznaczenie. Maszyny o bardziej zaawansowanej technologii i większej precyzji będą zazwyczaj droższe niż prostsze modele. Kolejnym czynnikiem wpływającym na koszty są materiały użyte do produkcji maszyny. Wysokiej jakości materiały mogą podnieść cenę końcową, ale jednocześnie zapewniają lepszą trwałość i niezawodność urządzenia. Dodatkowo warto zwrócić uwagę na koszty związane z oprogramowaniem oraz serwisem posprzedażowym. W przypadku maszyn CNC na zamówienie często konieczne jest także przeszkolenie personelu obsługującego urządzenie, co może wiązać się z dodatkowymi wydatkami.

Jakie są trendy w projektowaniu maszyn CNC na zamówienie

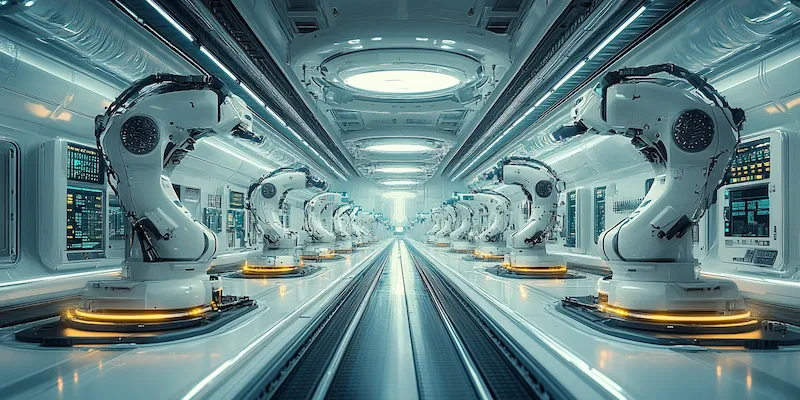

Trendy w projektowaniu maszyn CNC na zamówienie ewoluują wraz z postępem technologicznym oraz rosnącymi wymaganiami rynku. Obecnie coraz większy nacisk kładzie się na automatyzację procesów produkcyjnych, co pozwala na zwiększenie efektywności i redukcję kosztów operacyjnych. W związku z tym wiele firm inwestuje w rozwój systemów robotyzacji oraz integracji maszyn CNC z innymi urządzeniami produkcyjnymi. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesach obróbczych, co umożliwia optymalizację parametrów pracy maszyny oraz przewidywanie ewentualnych awarii. Warto również zauważyć rosnącą popularność rozwiązań ekologicznych i energooszczędnych w projektowaniu maszyn CNC, co wpisuje się w globalne dążenie do zrównoważonego rozwoju przemysłu.

Jakie są najczęstsze zastosowania maszyn CNC na zamówienie

Maszyny CNC na zamówienie znajdują zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do precyzyjnego wytwarzania elementów silników, skrzyń biegów oraz innych podzespołów, gdzie wymagana jest wysoka jakość i dokładność wykonania. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji komponentów samolotów, które muszą spełniać rygorystyczne normy bezpieczeństwa i jakości. Kolejnym obszarem, w którym maszyny te znajdują zastosowanie, jest przemysł elektroniczny, gdzie służą do obróbki płytek drukowanych oraz innych elementów elektronicznych. W meblarstwie maszyny CNC umożliwiają tworzenie skomplikowanych wzorów oraz detali, co pozwala na produkcję unikalnych mebli na zamówienie. W ostatnich latach coraz częściej wykorzystuje się je również w branży medycznej do produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzja wykonania ma kluczowe znaczenie dla zdrowia pacjentów.

Jakie są wyzwania związane z budową maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego koszty. Jednym z głównych problemów jest konieczność precyzyjnego określenia wymagań klienta już na etapie projektowania. Niezrozumienie potrzeb użytkownika może prowadzić do błędów konstrukcyjnych oraz konieczności wprowadzania kosztownych poprawek w późniejszym etapie produkcji. Kolejnym wyzwaniem jest dobór odpowiednich technologii oraz materiałów, które będą spełniały oczekiwania dotyczące jakości i trwałości maszyny. W miarę postępu technologicznego pojawiają się nowe rozwiązania, co sprawia, że firmy muszą być na bieżąco z innowacjami i dostosowywać swoje projekty do zmieniających się trendów rynkowych. Dodatkowo, proces budowy maszyn CNC często wymaga współpracy z różnymi dostawcami komponentów, co może prowadzić do problemów z koordynacją oraz terminowością dostaw.

Jakie są kluczowe aspekty serwisowania maszyn CNC na zamówienie

Serwisowanie maszyn CNC na zamówienie jest kluczowym elementem zapewnienia ich długotrwałej i efektywnej pracy. Regularna konserwacja pozwala na wykrycie ewentualnych usterek zanim staną się one poważnym problemem, co może znacznie ograniczyć koszty napraw oraz przestoje w produkcji. Kluczowym aspektem serwisowania jest kontrola stanu technicznego poszczególnych komponentów maszyny, takich jak silniki, prowadnice czy systemy chłodzenia. Warto również zwrócić uwagę na kalibrację narzędzi skrawających oraz systemu sterowania, aby zapewnić wysoką jakość obróbki. Dodatkowo, wiele firm decyduje się na zawarcie umowy serwisowej z producentem maszyny lub specjalistyczną firmą zajmującą się serwisowaniem urządzeń CNC. Tego rodzaju umowy często obejmują regularne przeglądy techniczne oraz szybki dostęp do części zamiennych w przypadku awarii. Ważnym elementem serwisowania jest także szkolenie pracowników w zakresie obsługi maszyn oraz reagowania na ewentualne problemy techniczne.

Jakie są różnice między maszynami standardowymi a maszynami CNC na zamówienie

Maszyny standardowe i maszyny CNC na zamówienie różnią się przede wszystkim poziomem personalizacji oraz zastosowaniem technologii. Maszyny standardowe są zazwyczaj produkowane masowo i oferują ograniczone możliwości dostosowania do specyficznych potrzeb klientów. Z kolei maszyny CNC na zamówienie są projektowane z myślą o indywidualnych wymaganiach użytkownika, co pozwala na optymalizację procesów obróbczych w danym zakładzie produkcyjnym. Kolejną istotną różnicą jest poziom zaawansowania technologicznego – maszyny CNC często wyposażone są w nowoczesne systemy sterowania oraz oprogramowanie umożliwiające programowanie skomplikowanych operacji obróbczych. W przypadku maszyn standardowych użytkownik ma ograniczone możliwości modyfikacji parametrów pracy urządzenia. Dodatkowo, maszyny CNC na zamówienie często charakteryzują się wyższą precyzją wykonania oraz lepszą jakością obrabianych detali dzięki zastosowaniu zaawansowanych technologii obróbczych.

Jakie są najważniejsze trendy w rozwoju technologii maszyn CNC

Rozwój technologii maszyn CNC jest dynamiczny i wpływa na wiele aspektów przemysłu produkcyjnego. Jednym z najważniejszych trendów jest automatyzacja procesów obróbczych, która pozwala na zwiększenie wydajności i redukcję kosztów pracy. Coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz integrację maszyn CNC z systemami zarządzania produkcją, co pozwala na lepszą kontrolę nad procesami i optymalizację wykorzystania zasobów. Innym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych zbieranych podczas pracy maszyny i optymalizację jej parametrów w czasie rzeczywistym. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz automatyczne dostosowywanie ustawień maszyny do zmieniających się warunków pracy. Również rosnąca świadomość ekologiczna wpływa na rozwój technologii maszyn CNC – producenci starają się tworzyć bardziej energooszczędne rozwiązania oraz wykorzystywać materiały przyjazne dla środowiska.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn CNC

Przyszłość budowy maszyn CNC zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. W nadchodzących latach możemy spodziewać się dalszego rozwoju automatyzacji procesów produkcyjnych, co przyczyni się do zwiększenia efektywności i redukcji kosztów operacyjnych. Integracja sztucznej inteligencji z systemami sterowania maszyn pozwoli na jeszcze lepsze zarządzanie procesami obróbczy i szybsze reagowanie na ewentualne problemy techniczne. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania pracy maszyn – dzięki połączeniu z siecią możliwe będzie zbieranie danych o ich funkcjonowaniu w czasie rzeczywistym oraz analiza tych informacji w celu optymalizacji procesów produkcyjnych. Przemiany te będą sprzyjać także większej personalizacji produktów oferowanych przez producentów maszyn CNC – klienci będą mogli jeszcze łatwiej dostosować urządzenia do swoich indywidualnych potrzeb.